Iron Man Kaskı - 3D Baskı ve LED Göz Projesi

Merhabalar! Uzun zamandır üzerinde çalıştığım bir projeyi nihayet tamamladım ve sizlerle paylaşmak için gerçekten heyecanlıyım. Bu proje benim için özel çünkü sadece bir 3D baskı projesi değil, aynı zamanda elektronik, yüzey işleme, mekanik montaj ve en önemlisi yaratıcı problem çözme becerilerimi bir araya getirdiğim kapsamlı bir çalışma oldu.

Tam fonksiyonel bir Iron Man kaskı yaptım: Arduino Nano kontrollü servo mekanizması ile otomatik açılan yüz maskesi, tamamen el yapımı LED göz sistemi (eski bir ampulden çıkardığım LED’lerle!), dimmer ile ayarlanabilir parlaklık kontrolü ve profesyonel yüzey işleme teknikleriyle elde ettiğim metalik kırmızı-altın renkleri.

Tasarım Seçimi ve Planlama

Maker topluluğunda araştırma yaparken, açık kaynak olarak paylaşılmış gelişmiş bir Iron Man kask tasarımına rastladım. Bu sadece basit bir STL dosyası koleksiyonu değildi - tam teşekküllü bir mühendislik projesiydi. Tasarım dosyalarını incelediğimde karşıma şunlar çıktı:

- 31 adet hassas modellenmiş parça (Dome kubbesinden yüz plakasına, servo montaj braketlerinden boyutlandırma halkalarına kadar)

- Modüler yapı sistemi (farklı kafa boyutlarına uyarlanabilir sizing rings)

- Mekanik hareket sistemleri (servo motorlar için özel tasarlanmış montaj parçaları ve mafsallı kollar)

- Elektronik entegrasyon kılavuzu (Arduino pin bağlantıları ve kablolama şeması)

- Detaylı montaj notları (kritik toleranslar, ölçeklendirme sınırlamaları, güç gereksinimleri)

Tasarımcının notlarında servo montaj parçalarının sadece X ekseninde ölçeklendirilebileceği, düşük voltajda motorların dengesiz çalışabileceği, test aşamasında USB güç kullanılması gerektiği gibi pratik uyarılar vardı. Bu detaylar bana tasarımın deneyimli bir maker tarafından düşünülüp test edildiğini gösteriyordu.

Ama tam bu noktada içimden bir ses “Bu mükemmel bir temel, ama sen buna kendi yaratıcı dokunuşunu katmalısın” dedi. Standart LED panel önerileri vardı - hazır alabilir, takabilirdim. Ama hayır! Maker ruhu bunu gerektirmiyordu. O an karar verdim: LED göz sistemini sıfırdan kendim yapacaktım. Çöpe gidecek eski bir ampulden LED’leri kurtaracak, saç kurutma makinesi ile şekillendirecek, kendi flex LED şeritlerimi oluşturacaktım. İşte maker kültürünün özü buydu - hazır çözümler yerine yaratıcı problem çözme!

Malzeme Listesi

Projeye başlamadan önce ihtiyaç duyduğum malzemeleri listeledim. Bazıları evde zaten vardı, bazılarını satın almam gerekti:

3D Baskı Malzemeleri

- PLA Filament (yaklaşık 1.5kg - birkaç başarısız baskı dahil)

- Destek malzemesi (PLA ile birlikte)

Elektronik Bileşenler

- Arduino Nano (mikrodenetleyici)

- 2x Servo Motor (EMAX ES08MA II - metal dişli)

- LED Modülleri (eski ampulden çıkardım - bedava!)

- Potansiyometre (LED parlaklık kontrolü için)

- Tetikleme Düğmesi (servo aktivasyon)

- 4x AAA Pil Yuvası

- Açma-Kapama Anahtarı

- Kablolar, jumper’lar

- Heat Shrink Tube (makaron - izolasyon için)

- Lehim teli

Yüzey İşleme ve Boyama

- 3D Baskı Plastik Astar Sprey (koyu gri - genel astar için)

- Dolgu Astarı Sprey (gözenek ve çizikleri doldurmak için)

- Spanish Copper (metalik bakır alt boya)

- Ferrari Red (şeffaf kırmızı üst boya)

- Gold Leaf (altın sarısı metalik)

- Şeffaf Koruyucu Vernik Sprey (boya koruma)

- Zımpara Kağıtları (80, 120, 220, 400 grit)

Montaj Malzemeleri

- M1.2 ve M1.4 Vidalalar (geçici hizalama için)

- Küçük Mıknatıslar (kulak kapakları için)

- Siyah Sünger Pedler (konfor için)

- Plastik Kelepçeler (zip ties - kablo düzeni)

- Eski Havya + Düz Vida (PLA kaynağı için - DIY eriyik kaynak aracı)

- Başarısız 3D Baskılar (PLA kaynak hammaddesi - sıfır atık!)

Aletler (Evde Zaten Vardı)

- Havya ve lehim seti

- Pense, keski, kesici

- Tornavida seti

- Küçük matkap

- Saç kurutma makinesi (plastik şekillendirme için - ısı tabancası yoktu, yaratıcı çözüm!)

- Sprey boya püskürtme

- Zımpara takozu

- Fırçalar, spatula

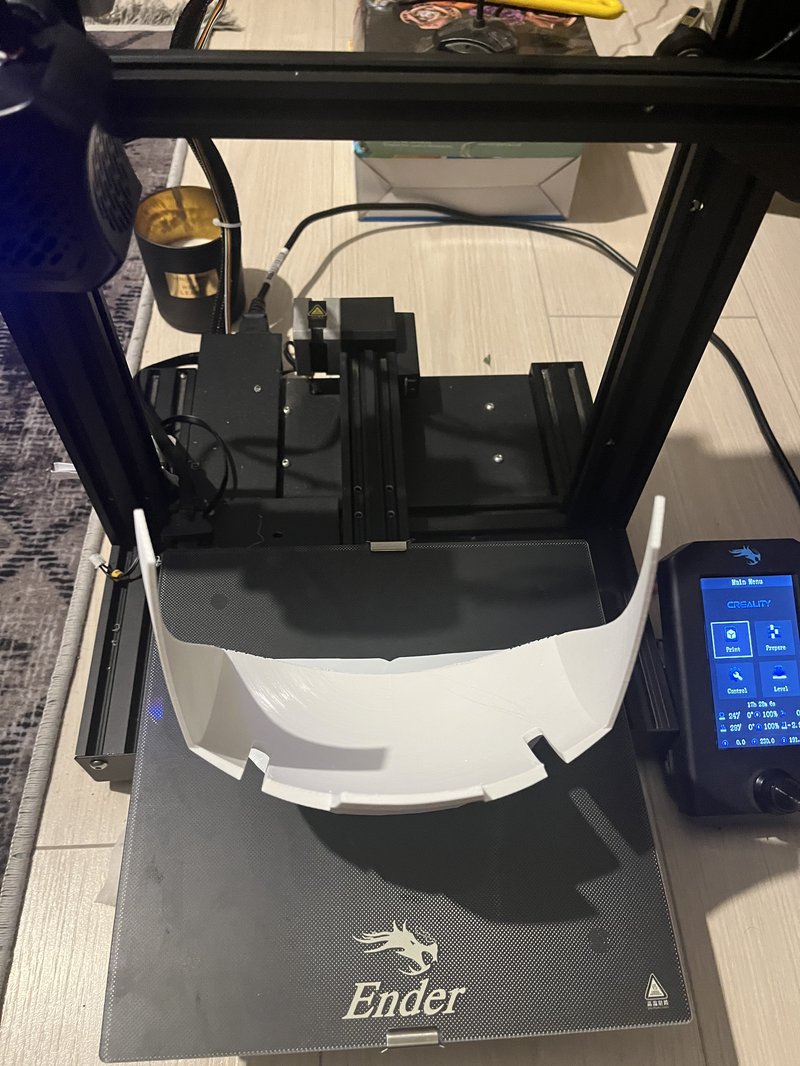

Yüz plakasının baskısı - 3D yazıcı kamerası ile timelapse kayıt yapıyordum

Yüz plakasının baskısı - 3D yazıcı kamerası ile timelapse kayıt yapıyordum

3D Baskı Macerası: 31 Parça, Sonsuz Sabır

3D yazıcımı açtığımda 31 parçayı birer birer basmam gerektiğini tam olarak kavradım. STL dosyalarını incelediğimde şu parçaların listesini çıkardım:

Ana Gövde Parçaları:

- Dome_01, Dome_02, Dome_03, Dome_04 (kaskın üst kubbesini oluşturan 4 parça)

- Trench_L ve Trench_R (dome üzerindeki çukur parçalar)

- Face (yüz maskesi ön plaka)

- Visor (göz bölgesi)

- Mouth (ağız kısmı)

- Jaw (çene parçası)

- Chin (alt çene)

Yan Parçalar:

- CheekL, CheekR (sağ-sol yanak bölgeleri)

- EarL, EarR (kulak bölgelerini kapatan parçalar)

- Eyes (göz yuvaları)

Mekanik Sistem:

- ServoMount (servo motorların montaj parçaları)

- ServoArm (servo kolları)

- brain_cap, brain_base (elektronik muhafazası)

- sizing rings (farklı kafa boyutları için halka parçalar)

Baskı süreleri parçadan parçaya değişiyordu - bazı küçük parçalar 3-4 saat, bazıları 10 saat, bazıları 17-18 saat, en büyük parçalar 20-22 saat sürdü. Toplamda yaklaşık 1.5 hafta boyunca yazıcım kesintisiz çalıştı. Ama tabii bu süre boyunca hayatım durmuş değildi!

Baskı Rutini:

- İlk katman kritik! Her baskıyı başlattığımda ilk 10-15 dakika yazıcının başında beklerdim - ilk katman düzgün basılmazsa tüm baskı mahvolur

- İlk katman başarılı olunca rahat bir nefes alırdım, artık evden çıkabilir veya uyuyabilirdim

- Akşam baskıyı başlatıp uyuyordum (sabah kalktığımda hazır olsun diye)

- İşe giderken baskıyı başlatıyor, uzaktan kontrol ediyordum

- Kamera sistemi sayesinde evden çıkarken rahatça baskıyı izleyebiliyordum

- Akşam eve döndüğümde tamamlanmış parça beni bekliyordu

Yazıcıma bir kamera monte ettim - hem timelapse çekebilmek hem de uzaktan takip yapabilmek için. Özellikle büyük parçaları (Faceplate, Dome gibi) basarken telefonomdan sürekli kontrol ediyordum. Bir sorun olursa hemen müdahale edebilmek için.

Elektrik Kesintisi Dramı: Arada elektrik kesintileri oldu - yazıcı durdu, baskı yarıda kaldı. Bu sinir bozucu! Bazı parçaları bu yüzden yeniden bastım. Ama zamanla baskıları eve gittiğimde başlatmayı öğrendim - elektrik kesintileri genelde gündüz oluyordu.

3D yazıcı kamera kurulumu - timelapse ve takip için

3D yazıcı kamera kurulumu - timelapse ve takip için

Yan parça aktif baskı halinde - katman katman form alıyor

Yan parça aktif baskı halinde - katman katman form alıyor

Video: 3D baskı süreci - parçaların yazıcıda katman katman basılması

3D Baskı Ayarlarım (Ender 3 V2)

Başarılı baskılar için kullandığım ayarlar:

Yazıcı: Creality Ender 3 V2

Slicer: Cura

Filament:

- Malzeme: PLA

- Nozzle Sıcaklığı: 200-210°C

- Bed Sıcaklığı: 60°C

- Filament Çapı: 1.75mm

Baskı Ayarları:

- Layer Height: 0.2mm (hız-kalite dengesi)

- Wall Thickness: 1.2mm (3 duvar)

- Infill: %15-20 (hafif ama dayanıklı)

- Infill Pattern: Gyroid veya Grid

- Print Speed: 50 mm/s (büyük parçalar için 40 mm/s’e düşürdüm)

- Travel Speed: 150 mm/s

Destek Yapıları:

- Support: Evet (gerekli)

- Support Density: %15

- Support Pattern: Zigzag

- Support Z Distance: 0.2mm (kolay sökülüyor)

Bed Adhesion:

- Build Plate Adhesion: Brim (3mm) - büyük parçalar için şart!

- İlk Katman Speed: 20 mm/s (yavaş başla, güvenli ol)

Retraction: (stringing’i önlemek için)

- Retraction Distance: 6mm

- Retraction Speed: 45 mm/s

Önemli Notlar:

Büyük parçalar için (Dome, Face) bed leveling çok kritik!

Fan speed: İlk katmanlarda %0, sonra %100

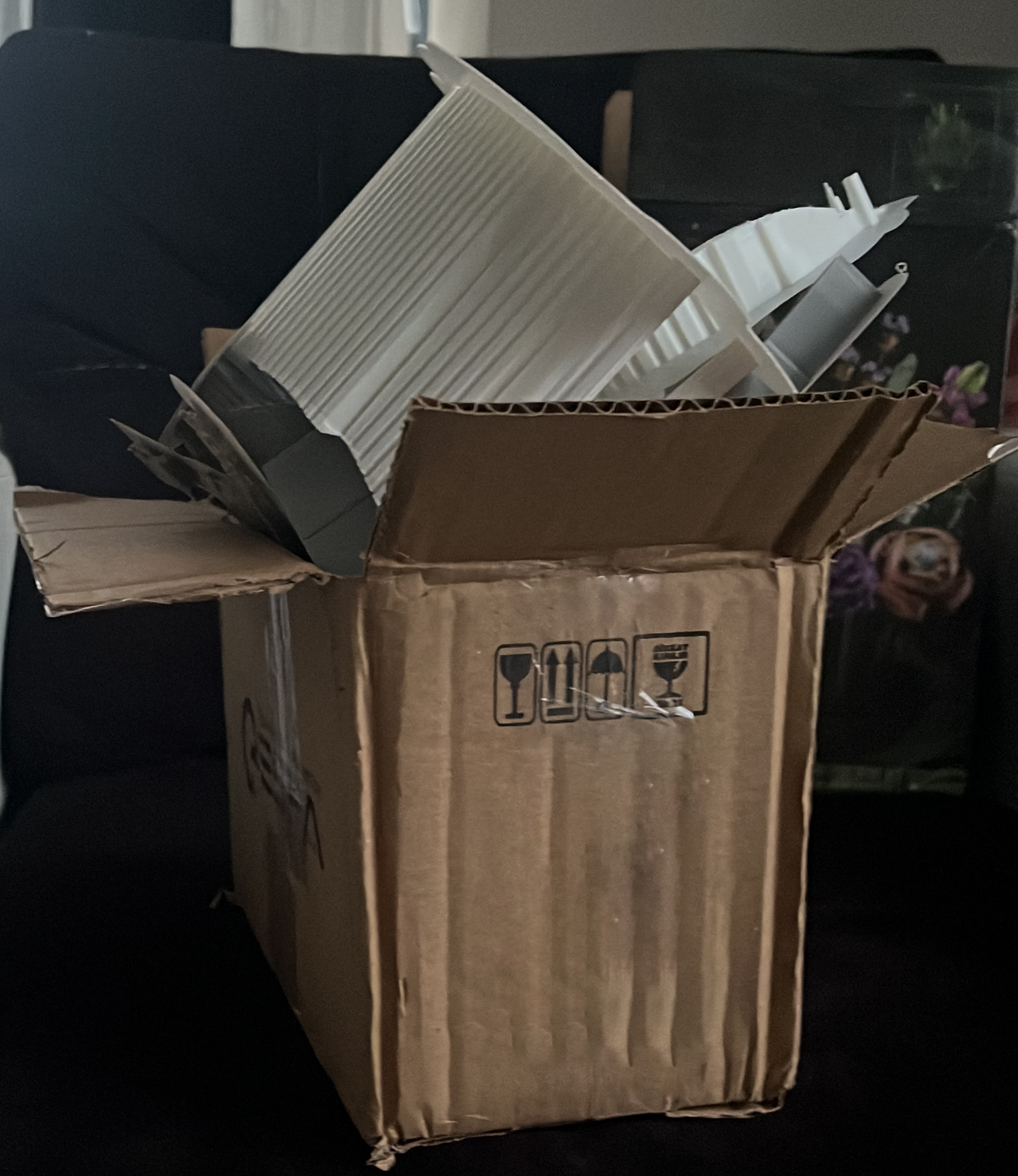

İlk birkaç parça sorunsuz çıktı. Ama tabii her şey planlandığı gibi gitmedi. Bazı baskılar başarısız oldu - ya bed adhesion (tabla yapışma) sorunu yaşadı ya da yazıcının extruder kafası tıkandı. CheekR parçasını 3 kez bastım - ilk ikisi layer separation (katman ayrılması) sorunu yaşadı. Bu başarısız parçaları “waste” klasörüme attım. Filament israfı canımı sıksa da, sonuçta bunlar da sürecin bir parçası. Her başarısız baskıdan bir şey öğrendim: destek yapılarını nasıl optimize edeceğimi, bed temperature ayarlarını nasıl yapacağımı, print speed’i ne zaman düşürmem gerektiğini.

Başarısız baskılar - her maker’ın geçtiği yol

Başarısız baskılar - her maker’ın geçtiği yol

Dome (kask üstü kubbe) 4 ana parça artı 2 trench parçasından oluşuyordu. En zorlu baskı Dome_01’di - 14 saat sürdü ve destek yapılarını temizlemek başlı başına bir işkenceydi. Yüz plakası, çene, ağız, visor… Her birini tek tek bastım. Sabah kalktığımda yazıcının “Print Complete!” mesajını görmek, Noel sabahı hediye açmak gibiydi!

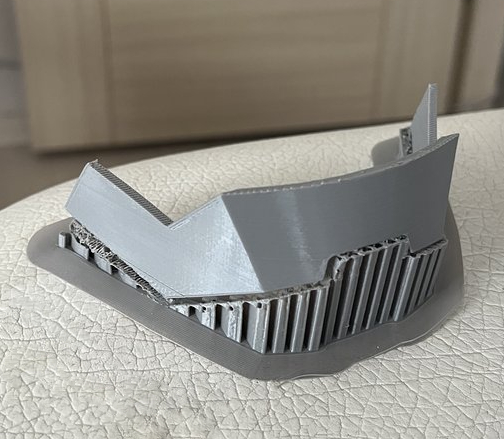

İlk Temizlik ve Montaj: Parçaları Tanımak

Tüm parçalar basıldıktan sonra ilk işim destek yapılarını temizlemekti. 31 parçanın hepsinde support structure vardı - kağıt gibi ince plastik destekler. Bunları pense ve kesici ile dikkatlice temizledim. Bazı parçalarda destek yapıları o kadar sıkı yapışmıştı ki, sökmeye çalışırken ana parçayı kırmamaya özen gösterdim.

Yazıcıdan taze çıkmış yan parça - destek yapılarıyla birlikte

Yazıcıdan taze çıkmış yan parça - destek yapılarıyla birlikte

Destek yapılarını temizledikten sonra temsili bir zımpara ve eğe ile şekil düzeltmeleri yaptım. Baskı çizgilerini tamamen çıkarmadım ama parçaların kenarlarını düzeltip pürüzsüzleştirdim.

Destek yapıları temizlendikten sonra hafif zımpara ve eğe ile şekil düzeltmesi - ilk işleme aşaması

Destek yapıları temizlendikten sonra hafif zımpara ve eğe ile şekil düzeltmesi - ilk işleme aşaması

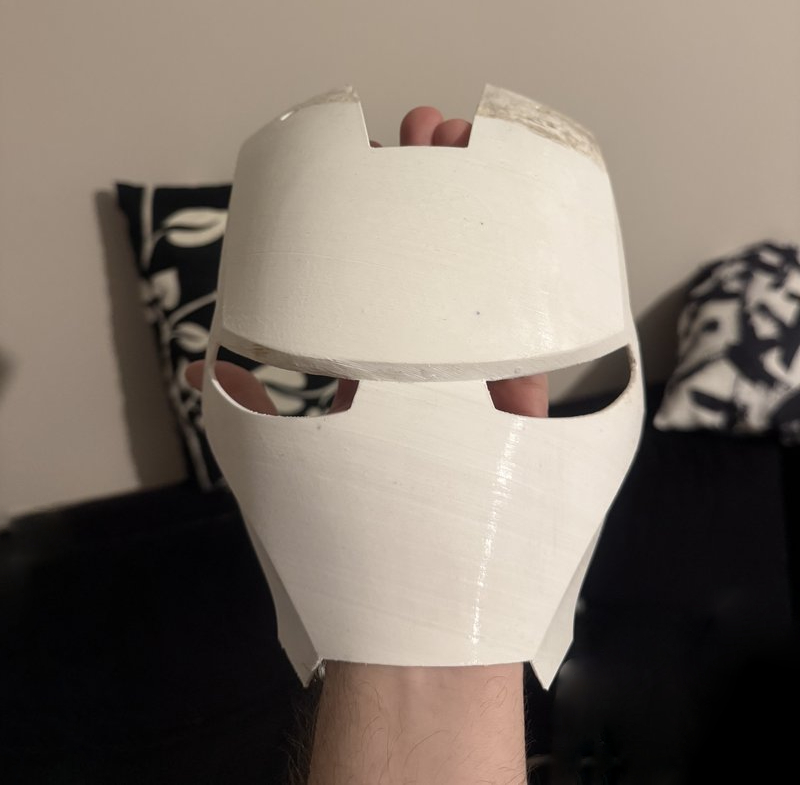

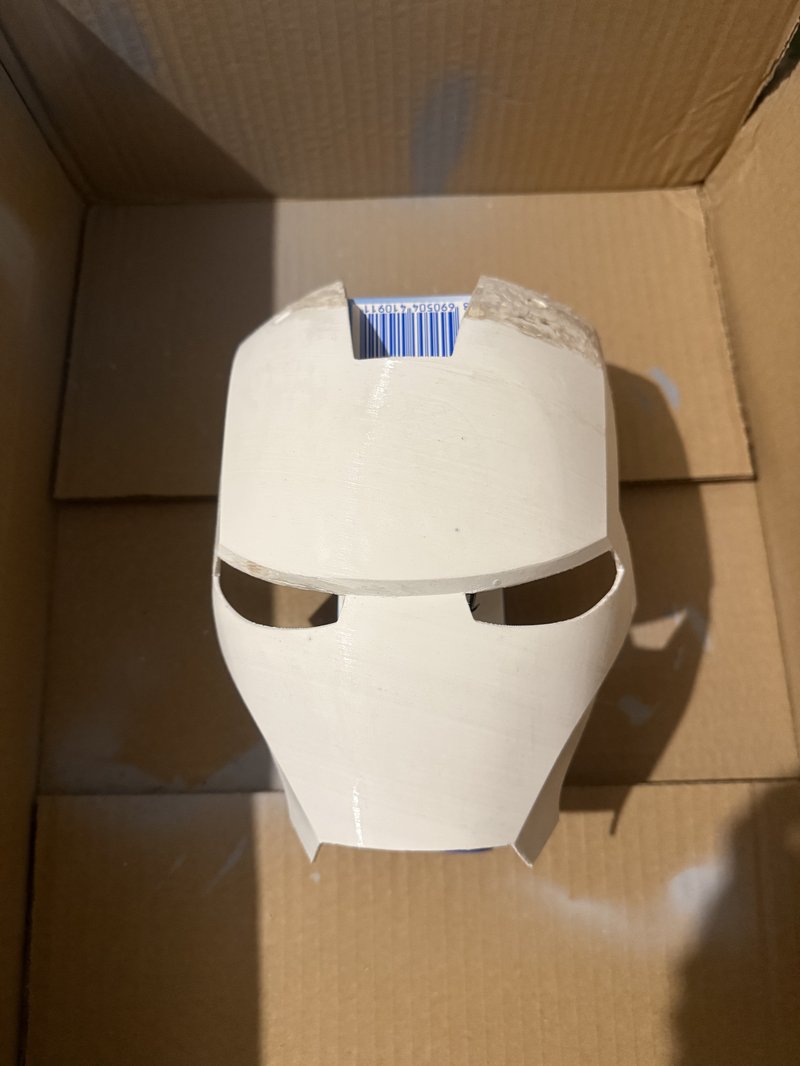

Parçaları ilk kez bir araya getirmeyi denedim. “Acaba birbirine uyacak mı?” merakıyla yüz plakasını kaskın ana gövdesine tuttum. Mükemmel uyum! Tasarımcı gerçekten harika iş çıkarmış.

İlk test montajı - parçalar birbirine mükemmel uyuyor

İlk test montajı - parçalar birbirine mükemmel uyuyor

Bu noktada kafamda bir plan oluştu: Önce parçaları birleştirip elektronik sistemi kurup test edeceğim (her şeyin çalıştığından emin olmak için), sonra sistemi söküp zımpara, astar dolgu ve yüzey işleme yapacağım, boyayacağım ve en son her şeyi final montajda bir araya getireceğim.

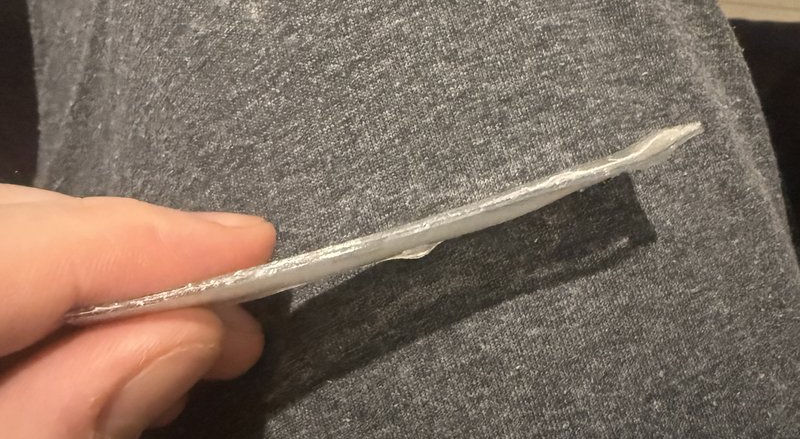

DIY PLA Kaynak: Parçaları Birleştirme

Astar ve dolgu işlemi tamamlandıktan sonra, boyamadan önce parçaları birleştirmem gerekiyordu. Kimyasal yapıştırıcı kullanmadım - bunun yerine çok daha yaratıcı ve maker ruhuna uygun bir yöntem geliştirdim!

Yöntem: Havya ile PLA Kaynağı

Eski bir havyayı aldım ve ucuna kafa tarafı düz bir vida buldum. Bu vidayı havyanın ucuna sabitledim - artık elime düz uçlu bir PLA eritme aracı geçmişti! Kimyasal yapıştırıcıya para vermek yerine, elimdeki malzemelerle kendi çözümümü yarattım.

Kaynak Hammaddesi: Başarısız Baskılar!

İşte asıl yaratıcılık burada başlıyor: PLA kaynak malzemesi olarak sıfır yeni filament kullanmadım. Hurdaya çıkan başarısız baskılarımı hammadde olarak kullandım! O CheekR parçasını 3 kez basmıştım ya, işte o başarısız baskılar kaynak malzemesi oldu. Sıfır atık felsefesi!

Uygulama:

- Parçaları önce M1.2 ve M1.4 vidalarla geçici olarak hizaladım (parçalar tam oturmalı)

- Düz vida uçlu havyayı ısıttım

- Birleşim yerlerine başarısız baskılardan aldığım PLA parçalarını yerleştirdim

- Havya ile PLA’yı erittim - plastik kaynaştı, parçalar moleküler seviyede birbirine bağlandı

- Eriyen PLA birleşim yerini doldurdu, soğuduktan sonra katı hale geldi

- 24 saat tam sertlik için bekledim

Birleşim yerleri kimyasal yapıştırıcıyla yapılan bağlantılar kadar güçlü oldu - çünkü aynı malzemeyle (PLA ile PLA) birleştirme yaptım.

Tamir ve Kurtarma Operasyonları:

Bu teknik sadece parçaları birleştirmekle kalmadı, aynı zamanda baskı hatalarını da kurtardı! Uzun süren baskılarda bazen nozzle tıkanması sonucu eksik katmanlar (underextrusion) veya küçük delikler oluştu. Normalde bu parçalar “çöp” olurdu. Ama ben hurda PLA parçalarını havya ile eriterek bu boşluklara “yama” yaptım. Dolgu yaptıktan sonra zımparalayıp macunladığımda, o hatalı bölge tamamen kayboldu. Kendi baskı hatamı, yine kendi baskı atığımla tamir ettim. Bu döngüsel çözüm, projenin en tatmin edici yanlarından biriydi.

Bu yöntemin güzelliği? Sıfır maliyet, sıfır atık, %100 DIY! İşte maker kültürünün özü bu!

Astar sonrası ham parçaların PLA kaynağı ile birleştirilmesi

Astar sonrası ham parçaların PLA kaynağı ile birleştirilmesi

Vidalarla geçici hizalama - kaynak öncesi hazırlık

Tüm parçalar kaynak ile birleştiriliyor - boyamadan önce son adım

Tüm parçalar kaynak ile birleştiriliyor - boyamadan önce son adım

Kaynak işlemi tamamlandı ve parçalar sağlam bir şekilde birbirine bağlandı. Artık kask tek parça halinde ve boyamaya hazır!

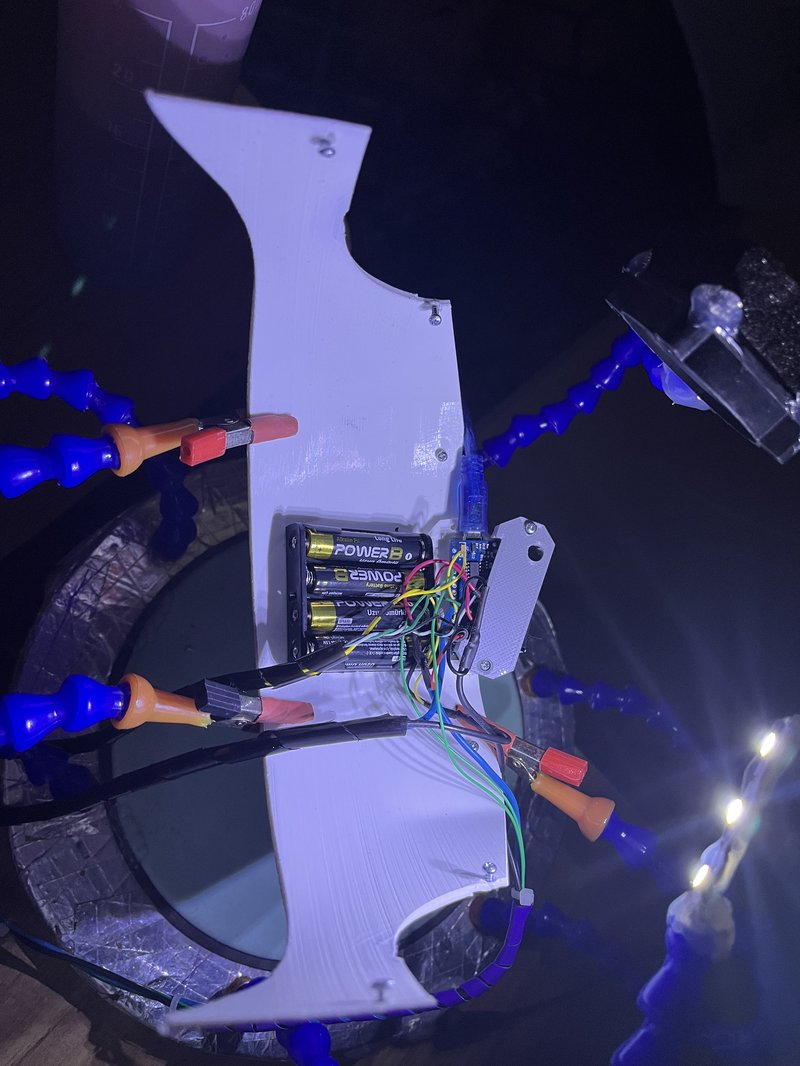

İlk Elektronik Montaj: Ham Parçalar Üzerinde Test

Parçalar birleştirildi. Şimdi sıra elektroniği kurma ve test etmeye geldi! Henüz boyamadan önce, ham plastik parçalar üzerinde tüm sistemi kurup test edeceğim. Bu mantıklıydı - eğer bir sorun olursa ham plastik üzerinde düzeltmesi daha kolay olurdu.

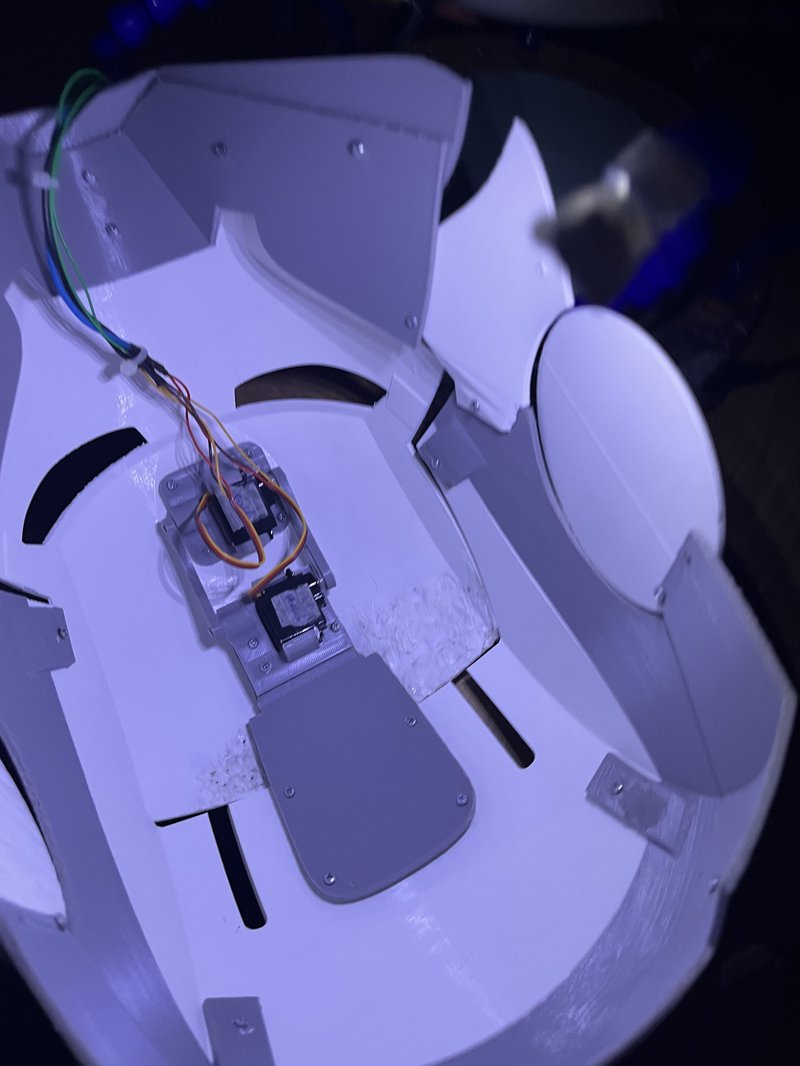

Arduino, servo motorlar, LED paneller, potansiyometre, pil kutusu… Her birini yerleştirdim. Kablolama düzenli olmalıydı - plastik kelepçeler (zip ties) ile kabloları gruplar halinde topladım. Küçük klipsler ile kaskın iç yüzeyine sabitledim.

İlk elektronik montaj - pil kutusu kaskın arka paneline yerleştirildi (ham plastik üzerinde)

İlk elektronik montaj - pil kutusu kaskın arka paneline yerleştirildi (ham plastik üzerinde)

Arduino Nano ve tüm kablolama - düzenli ve güvenli

Arduino Nano ve tüm kablolama - düzenli ve güvenli

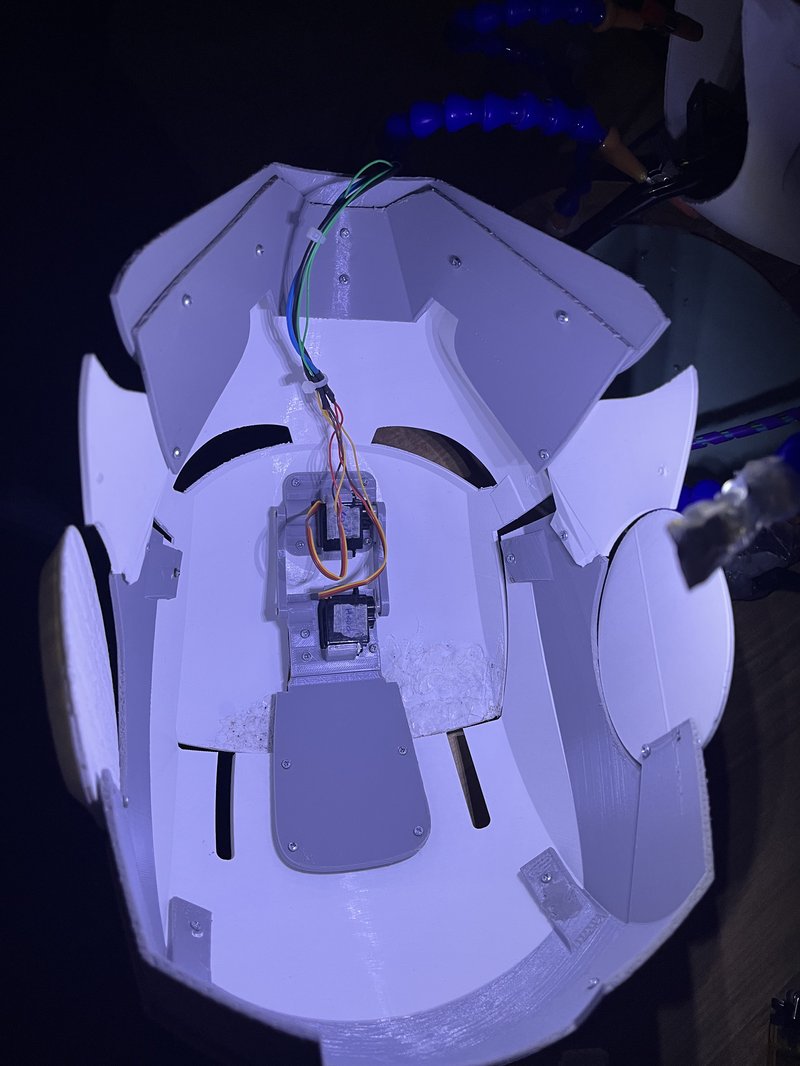

Kaskın iç yapısı - elektronik, servo motorlar, LED paneller hepsi yerli yerinde

Kaskın iç yapısı - elektronik, servo motorlar, LED paneller hepsi yerli yerinde

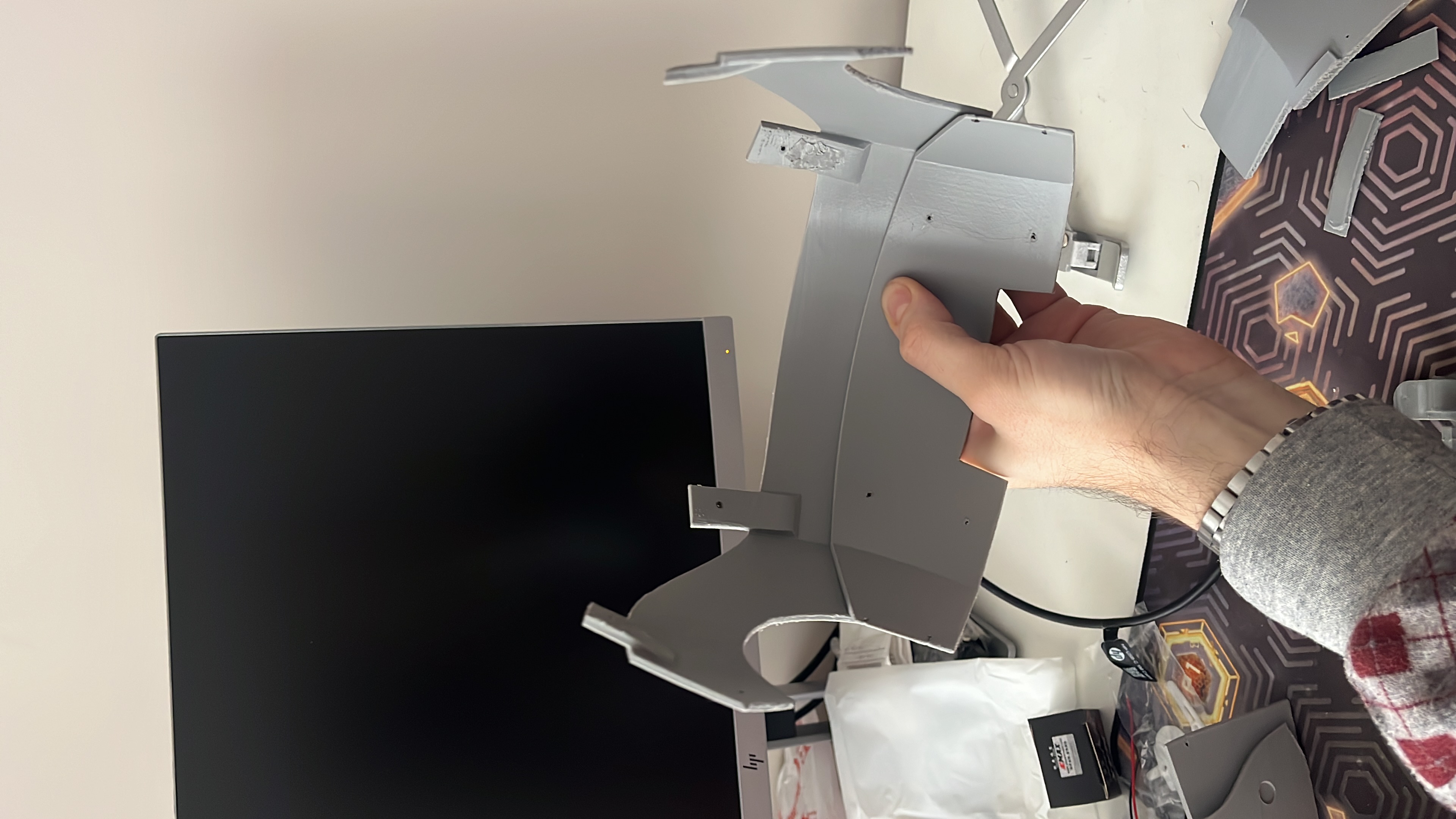

Mekanik Sistem Kurulumu

Servo motorları braketlere monte ettim (kaskın şakak bölgelerine gelen iç kısımlar). Mafsallı kolları (articulated arms) servo koluna (servo horn) bağladım, diğer ucu maskeye bağladım. Bu kollar maskenin sadece yukarı kalkmasını değil, kaskın üst kısmına doğru kayarak açılmasını sağlıyor!

Bu aşamada mekanik kontrol çok kritikti: Servo kollarının hareket ederken kaskın iç duvarlarına sürtüp sürtmediğini kontrol ettim. Eğer sürtme olsaydı, ham plastik üzerinde zımpara ile düzeltebilirdim. Ama boyalı kaskta bunu yapmak felaket olurdu! Neyse ki birkaç küçük törpüleme ile mekanizmayı “yağ gibi” akacak hale getirdim.

Eklem noktalarına minyatür pullar yerleştirdim. Sürtünmeyi azaltmak için. Böylece hareket daha sessiz ve pürüzsüz oluyor, servo motorlar daha az zorlanıyor.

İlk elektronik montaj sonrası test - Ham/boyasız parçalar üzerinde LED gözlerin ilk parlayışı!

İlk elektronik montaj sonrası test - Ham/boyasız parçalar üzerinde LED gözlerin ilk parlayışı!

Ergonomi ve Estetik

Kaskın yan kısımlarındaki dairesel bölümlere (ear caps - kulak kapakları) mıknatıslar yapıştırdım. Kapaklar mıknatısla tutuyor, vidaya gerek yok. Çıkarmak kolay (bakım için) ve estetik görünüm mükemmel - içteki vidalar gizleniyor!

Siyah sünger pedler stratejik noktalara yapıştırdım:

- Kaskın tepesinde (başın üst kısmı)

- Şakak bölgeleri (yan kısımlar)

Konfor pedleri sayesinde kask başıma tam oturuyor, uzun süreli kullanımda rahatlık sağlıyor.

Ağırlık Dengesi: 4xAAA pil kutusunu kaskın ense kısmına (arka panel) yerleştirdim. Bu sadece yer tasarrufu değil, aynı zamanda bir denge unsuru oldu. Yüz maskesi ve servolar ön tarafta ağırlık yaparken, arkadaki piller dengeleyici (counterweight) görevi gördü. Böylece kask öne doğru düşme yapmadı.

Final Test: Kalp Çarpıntısı Anı

Tüm montaj tamamlanmıştı. Şimdi en heyecanlı an: Final test! Boyalı, tam fonksiyonel kaskı ilk kez çalıştıracaktım.

Test öncesi kontrol listesi:

- ✅ Tüm parçalar birleştirildi mi?

- ✅ Elektronik sistem bağlı mı?

- ✅ Kısa devre riski var mı?

- ✅ Servo motorlar doğru pozisyonda mı?

4x AAA pil taktım. Açma-kapama anahtarını “AÇIK” konumuna getirdim. Arduino’nun güç LED’i yandı!

Tetikleme düğmesine bastım - servo motorlar hareket etti, yüz maskesi yukarı kalktı! LED gözler parladı! Dimmer ile parlaklığı ayarladım - mükemmel kontrol!

Giyilebilirlik testini yaptım. Kask başıma tam oturdu. Sünger pedler konforlu. Ham plastik üzerinde bile o devasa kaskı kafama geçirmek inanılmaz bir histi!

Elektronik ve LED Sistemi: İlk Testler

Boyamadan önce tüm elektronik sistemin çalıştığından emin olmak istedim. Arduino, ESP, Raspberry Pi gibi mikrodenetleyicilerle daha önce çalıştığım için elektronik montaja oldukça hakimim - bu kısım rahat gelecekti.

Arduino Nano’yu bu proje için seçtim - kompakt boyutu, yeterli pin sayısı ve düşük güç tüketimi tam kask içine göre. 2 servo motor (biri yüz plakası için, diğeri kafa için), LED paneller, potansiyometre, tetikleme düğmesi, 4 AAA pil yuvası… Tüm sistemi önce breadboard’da test edip kod yazacak, sonra ham plastik parçalar üzerinde çalışır hale getireceğim.

LED Göz Sistemi: Maker Ruhunun Kalbi

Şimdi en heyecan verici kısma geldik. LED göz sistemini tamamen kendim yapmaya karar vermiştim. Hazır LED panel alabilirdim ama içimden bir ses “Neden kendim yapmayayım?” dedi.

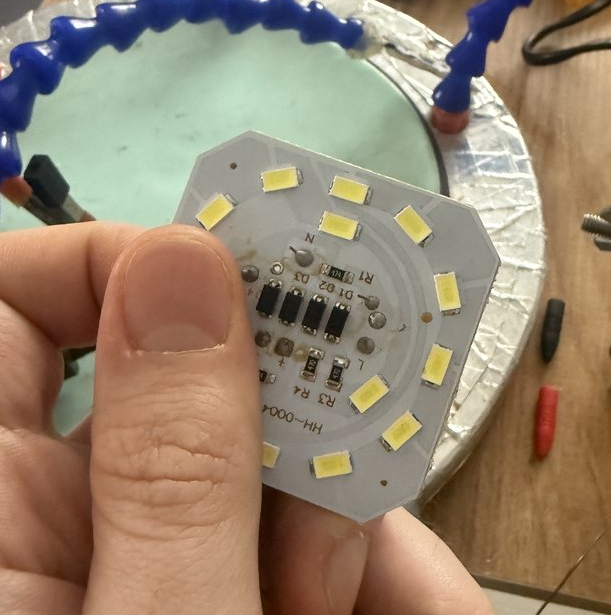

Eski LED Ampulden Yeni Hayat

Evde bozuk, çöpe atılacak bir LED ampul buldum. Normal şartlarda çöpe gidecekti ama ben durdum. “İçindeki LED modülünü kullanabilirim” dedim.

LED ampulün plastik kabuk kısmını dikkatlice söktüm. İçindeki LED PCB modülünü çıkarmak için hassas davranmalıydım - LED’lere zarar vermeden sökmeliyidim.

İlk başta biraz tedirginmandım - LED’leri zarar görmeden çıkarabilecek miydim? Ampulün plastik kapağını açtım, kabloları çözdüm, ve işte oradaydı: Küçük, beyaz, parlak LED modülü!

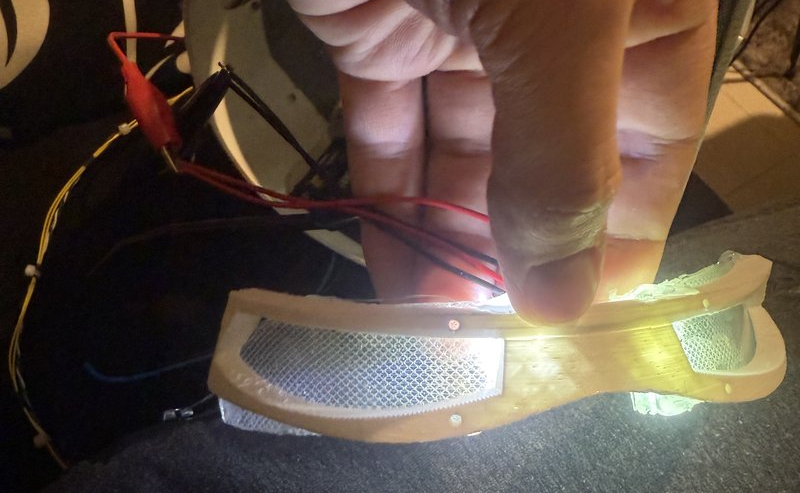

İşte bu an! Eski ampulden çıkardığım LED ile kendi PCB modülümü yaptım - Maker kültürünün özü

İşte bu an! Eski ampulden çıkardığım LED ile kendi PCB modülümü yaptım - Maker kültürünün özü

O anki heyecanı anlatamam. Kendi yaptığım bir şeyle bu kadar gurur duymamıştım. Elimin içindeki bu küçük LED modülü, hazır bir ürün satın almaktan çok daha değerliydi. Hazır alsaydım bu kadar özel olmazdı. Bu LED’lerle kendi sistemimi yapacaktım!

LED Modüllerinin Hazırlanması

Eski ampulden çıkardığım LED PCB modülü toplu halde birçok LED içeriyordu. Her göz için ayrı LED modülü hazırlamam gerekiyordu.

LED gözlerde kareli görüntüyü vermek için perdeden kesim - bu parça çok kritik!

LED gözlerde kareli görüntüyü vermek için perdeden kesim - bu parça çok kritik!

Pense ile LED modülünden tek tek LED’leri kırarak çıkardım. Her LED’in artı (+) ve eksi (-) kutuplarını belirledim. Sonra havya ile dikkatli bir şekilde her LED’in kutuplarını lehimledim.

LED modüllerinin lehimlenmesi - artı ve eksi kutupları dikkatli bağlanıyor

LED modüllerinin lehimlenmesi - artı ve eksi kutupları dikkatli bağlanıyor

Lehimleme işlemi tamamlandıktan sonra iki LED modülünü hazırlamıştım - her göz için bir tane.

LED modüllerinin lehimi tamamlandı - iki göz için iki ayrı modül hazır

LED modüllerinin lehimi tamamlandı - iki göz için iki ayrı modül hazır

El Yapımı Flex LED Şeritleri

LED modüllerini kullanarak el yapımı flex LED şeritleri hazırladım. İlk testleri yaptım - LED’leri breadboard’a bağladım, güç verdim… Çalışıyordu! Beyaz parlak ışık! Ama bir sorun vardı: LED paneller düz plaka halindeydi, kaskın göz yuvaları ise kavisli.

El yapımı flex LED şeridin ilk testi - ışıklar yanıyor!

El yapımı flex LED şeridin ilk testi - ışıklar yanıyor!

Saç Kurutma Makinesi ile Şekillendirme: Yaratıc Çözüm!

İşte burada işler ilginçleşti. Isı tabancası yoktu evde - ama saç kurutma makinesi vardı! “Neden olmasın?” dedim. Küçük bir saç kurutma makinesini aldım ve LED panelleri dikkatlice ısıttım.

Plastik yumuşamaya başladı. “Plastik erimeden önce…” diye geçirdim içimden. Saç kurutma makinesi ısı tabancası kadar güçlü değildi ama bu aslında bir avantajdı - daha kontrollü ısıtma! Çok fazla ısı paneli eritirdi, az ısı şekillendirmeye yetmezdi. Deneme-yanılma…

Isınan paneli hemen kavisli bir metal yüzeye yerleştirdim (termosumu kullandım - silindir şekli mükemmeldi). Plastik yumuşakken metal yüzeyin şeklini aldı. Nazikçe bastırdım, paneli göz yuvasının eğrimine uygun hale getirdim.

Sonra soğumasını bekledim. 2-3 dakika sonra paneli kaldırdığımda mükemmel kavisli şekli kalmıştı! Başardım! İkinci göz için aynı işlemi tekrarladım.

LED Panel Montajı

Kavisli LED panellerimi göz yuvası parçasına yerleştirdim. Ama çıplak LED’ler nokta nokta görünüyordu ve çok göz alıyordu. Burada yine ampulden söktüğüm o beyaz buzlu plastik kubbeyi devreye soktum! Kubbeyi keserek göz yapısına uygun iki parça çıkardım. Bu parçaları LED panelin önüne yerleştirdim. İşte şimdi ışık homojen bir şekilde dağıldı ve tam filmdeki gibi “glowing eyes” efekti oluştu!

Tam hizalandığından emin oldum - panel ve difüzör merkeze oturmalıydı. Siyah kalemle vida deliklerinin yerlerini işaretledim. Genellikle 4 vida deliği yeterliydi.

Küçük matkap ile işaretli noktalardan delikleri açtım. Delik boyutu çok önemliydi - çok büyük olursa vida tutmaz, çok küçük olursa vida girmez. Tornavida ile vidaları sıkıca sıktım ama aşırı sıkmamaya dikkat ettim (plastik çatlayabilir).

Breadboard üzerinde ilk devre testleri - her bağlantıyı doğruluyorum LED paneller göz yuvalarına vidalandı - mükemmel hizalama

Breadboard üzerinde ilk devre testleri - her bağlantıyı doğruluyorum LED paneller göz yuvalarına vidalandı - mükemmel hizalama

Elektronik Bileşenlerin Hazırlanması

Servo Motorlar:

Bu projede EMAX ES08MA II servo motorlar kullandım. Bu servo seçimini tesadüfen yapmamıştım - küçük boyutu ve metal dişli yapısı sayesinde Iron Man kaskı gibi kompakt projelere mükemmel uyuyor.

EMAX ES08MA II Teknik Özellikleri:

- Tork Gücü: 4.8V’da 1.6 kgf.cm, 6V’da 2.0 kgf.cm

- Çalışma Gerilimi: 4.8V - 6.0V DC

- Dişli Tipi: Metal (dayanıklılık açısından plastik dişlilere göre çok daha üstün)

- Boyut: Mikro servo (8-9 gram civarı) - kask içine sığması çok kritikti

- Hız: 0.1 saniyede 60° dönüş yapabiliyor

Neden metal dişli önemliydi? Plastik dişlili servolar sürekli kullanımda aşınıyor ve dişliler kırılabiliyor. Yüz maskesini açıp kapmak için sürekli çalışan bir servoda metal dişli şart!

İki servo motordan birinin üzerine yeşil bant yapıştırdım, “FACE” yazdım. Diğerine de “HEAD” yazdım. Karışıklık olmasın diye! Her servo’dan 3 kablo çıkıyordu:

- Sarı → Sinyal (PWM)

- Kırmızı → +5V (besleme)

- Kahverengi → GND (toprak)

Servo motorların hazırlanması - FACE ve HEAD olarak etiketledim

Servo motorların hazırlanması - FACE ve HEAD olarak etiketledim

LED Paneller (Paralel Bağlantı):

İki LED panelini paralel bağlamam gerekiyordu (aynı parlaklıkta çalışsınlar diye). Her panelden kırmızı (+) ve siyah (-) kablo çıkıyordu. İki panelin kırmızı kablolarını birbirine doladım (twist), sonra havya ile lehimledim. Aynı işlemi siyah kablolar için tekrarladım. Lehim noktalarını heat shrink tube ile izole ettim - kısa devre riski yok!

Dimmer Sistemi:

Potansiyometre ile dimmer sistemi ekledim. Parlaklığı ayarlayabilmek istiyordum - bazen loş olsun, bazen çok parlak.

Mavi renkli potansiyometreyi aldım. 3 metal bacağı vardı:

- Sol bacak → GND (toprak)

- Orta bacak → Sinyal (analog okuma)

- Sağ bacak → +5V (besleme)

Her bacağa kablo lehimledim. Kırmızı kablo → sağ bacak (+5V), siyah kablo → sol bacak (GND), yeşil kablo → orta bacak (sinyal). Lehim noktalarını heat shrink tube (makaron) ile izole ettim.

Çalışma masam - tüm elektronik bileşenler hazır

Çalışma masam - tüm elektronik bileşenler hazır

Gri çevirme kolunu potansiyometre şaftına taktım. Artık elle çevirilebilir bir dimmer düğmem vardı!

Tetikleme Düğmesi:

Kare formlu küçük tetikleme düğmesinin metal bacaklarına yeşil kablolar lehimledim. Bir bacak Arduino sinyal pinine gidecek, diğeri GND’ye.

Kablolama planlarını yapıyorum - her bağlantı kritik

Kablolama planlarını yapıyorum - her bağlantı kritik

Güç Sistemi:

4x AAA pil yuvasından çıkan kırmızı (+) kabloyu kestim, arasına açma-kapama anahtarı ekledim. Böylece sistemi manuel olarak açıp kapatabilirim. Pil takıldığında otomatik açılmasın!

Arduino Pin Bağlantıları ve Lehimleme

Şimdi en kritik kısım: Tüm kabloları Arduino Nano’ya bağlamak. Pin konfigürasyonu şöyleydi:

Servo Motorlar:

- Face Servo sarı kablo → D10 pin

- Face Servo kırmızı kablo → VCC (5V)

- Face Servo kahverengi kablo → GND

- Head Servo sarı kablo → D9 pin

- Head Servo kırmızı kablo → VCC (5V)

- Head Servo kahverengi kablo → GND

Güç:

- Pil kırmızı (+) kablo → VIN pin (anahtar üzerinden)

- Pil siyah (-) kablo → GND

LED Paneller:

- LED birleşik kırmızı (+) → Belirtilen pin (dijital pin)

- LED birleşik siyah (-) → GND

Potansiyometre:

- Kırmızı kablo → VCC (5V)

- Siyah kablo → GND

- Yeşil kablo → Analog pin (A0-A7 arası)

Tetikleme Düğmesi:

- Yeşil kablo 1 → Digital pin

- Yeşil kablo 2 → GND

Tüm kabloları Arduino’nun önündeki deliklere soktum. Sonra Arduino’yu ters çevirdim (arka yüz görünsün). Her pinden çıkan kablo ucuna havya ile lehim uyguladım. Soğuk lehim yapmamaya dikkat ettim - parlak ve pürüzsüz olmalı!

LED modüllerinin lehimlenmesi - artı ve eksi kutupları dikkatli bağlanıyor

LED modüllerinin lehimlenmesi - artı ve eksi kutupları dikkatli bağlanıyor

Kablolama kısmı gerçekten zorlu oldu - breadboard’un üzerinde öyle bir kablo ormanı oluştu ki! Her kabloyu tek tek lehimledim, heat shrink tube (makaron) ile izole ettim. Tüm GND kablolarını (siyah/kahverengi) ortak bir noktada birleştirdim - common ground önemli!

İlk Test: Sihirli An

İlk kez sisteme güç verdiğimde yüreğim çarptı. Test öncesi kontrol listesi:

- ✅ Tüm lehim noktaları sağlam mı?

- ✅ Kısa devre riski var mı? (izolasyon kontrol)

- ✅ Arduino pin bağlantıları doğru mu?

- ✅ Servo etiketleri doğru mu? (FACE/HEAD)

4x AAA pil taktım. Açma-kapama anahtarını “AÇIK” konumuna getirdim. Arduino’nun güç LED’i yandı!

Tetikleme düğmesine bastım - servo motorlar mekanik bir sesle hareket etti. “Vızz” sesi! LED gözler parladı! Dimmer ile parlaklığı ayarladım - çalışıyor!

LED gözler ve servo motorlar birlikte çalışıyor - erken test aşaması, ham plastik parçalar üzerinde

LED gözler ve servo motorlar birlikte çalışıyor - erken test aşaması, ham plastik parçalar üzerinde

Karanlık ortamda ilk test - LED’ler tıpkı filmlerdeki gibi parlıyor! (Not: Bu boyamadan ÖNCEki test, ham plastik parçalar üzerinde)

Karanlık ortamda ilk test - LED’ler tıpkı filmlerdeki gibi parlıyor! (Not: Bu boyamadan ÖNCEki test, ham plastik parçalar üzerinde)

Her şey çalışıyordu! Servo’lar yüz maskesini yukarı kaldırıp indiriyor, LED’ler parlıyor, dimmer parlaklığı ayarlıyor. Mükemmel!

Dimmer düğmesini çevirdiğimde parlaklık kademeli olarak değişti. Saat yönünde → daha parlak, saat yönünün tersi → daha loş. Yumuşak geçişler, tam kontrol.

Video: Servo motor testleri - “Vızz” sesi müziğim oldu!

Video: Kask kapanış mekanizması test - yumuşak ve kontrollü hareket

Giyilebilirlik testini bile yaptım. Kask başıma tam oturdu. “Elektronik sistem çalışıyor, harika!” dedim kendi kendime. Maker kültürü işte budur dedim. Çöpe gidecek bir ampulden, biraz yaratıcılık ve azimle, tıpkı filmlerdeki gibi LED gözler yaptım. Isı tabancası ile şekillendirme, el yapımı flex şeritler, dimmer kontrolü… Her adımı kendim yaptım, her detayı öğrendim.

Sistemi Sökme: Yüzey İşleme Hazırlığı

Test başarılıydı, her şey çalışıyordu. Ama şimdi zor bir karar vermem gerekiyordu: Tüm elektronik sistemi sökmek! Neden? Çünkü ham plastik parçalar üzerinde yüzey işleme (zımpara, boyama) yapmam gerekiyordu. Boyalı parçalar üzerinde elektronik montaj yapmak riskli olurdu - boyayı kazıyabilir, LED panellere zarar verebilirdim.

Tüm kabloları dikkatlice çözdüm, servo motorları çıkardım, LED panellerini söktüm. Arduino’yu güvenli bir yere kaldırdım. “Endişelenme,” dedim kendi kendime, “tekrar kuracaksın.”

Parçaları masaya dizedim. Ham, gri plastik parçalar. Şimdi gerçek iş başlıyordu: Sabır gerektiren yüzey işleme ve boyama.

Astar ve Dolgu Süreci

Zımpara tamamlandıktan sonra sıra yüzeyi boyamaya hazırlamaya geldi. Önce 3D baskı plastik astar ve dolgu astarı sprey (koyu gri) uyguladım - 15-20cm mesafeden ince ve eşit katmanlar halinde püskürttüm. Astar kuruduktan sonra şunu fark ettim: zımparayla gideremediğim küçük gözenekler ve çizikler artık çok belirgin! Astarın amacı da buydu zaten - kusurları ortaya çıkarmak.

Zımpara sonrası temizlenmiş yüz plakası - astar öncesi hazırlık

Zımpara sonrası temizlenmiş yüz plakası - astar öncesi hazırlık

Astar boyası uygulandı - yüzey artık boyamaya hazır

Astar boyası uygulandı - yüzey artık boyamaya hazır

Astar sonrası tekrar zımparalama - kusurları gidermek için

Astar sonrası tekrar zımparalama - kusurları gidermek için

Küçük kusurları gidermek için dolgu astarı sprey kullandım. İlk astarın ortaya çıkardığı derin gözeneklere ve çiziklere dolgu astarı püskürttüm. Kuruduktan sonra 220-400 grit ile tekrar zımparaladım. Bu işlemi 2-3 kez tekrarladım - bazı gözenekler inatçıydı!

Yüzey İşleme: Sabır Oyunu

Ham plastik parçalar 3D yazıcıdan çıktığında katman izleriyle doluydu. Hedefe ulaşmak için uzun bir yol vardı: Pürüzsüz, parlak, metalik bir yüzey.

Zımpara Kademeleri: 80 → 120 → 220 → 400 Grit

Zımpara sürecine 80 grit kaba zımpara ile başladım. Siyah zımpara takozumu elime aldım ve katman izlerini törpülemeye başladım. Bu aşama acımasızdı - büyük çıkıntıları, layer lines izlerini, destek yapılarının bıraktığı yüzey kusurlarını törpüledim. Kolum ağrımaya başladı ama devam ettim.

Sonra 120 grit ile ıslak zımpara aşamasına geçtim. İşte burada her şey değişti! Zımpara kağıdını bol suyla ıslatıp dairesel hareketlerle yüzeyde gezdirdiğimde farkı hemen hissettim:

- Toz oluşmuyor (su toz zerreciklerini topluyor)

- Yüzey daha pürüzsüz oluyor

- Zımpara daha az aşınıyor

- Plastik ısınmıyor (su soğutuyor)

220 grit ile devam ettim. Yüzey gözle görülür şekilde pürüzsüzleşmeye başladı. Dairesel hareketler yapmak önemliydi - aynı yönde zımparalarsanız çizikler oluşuyor.

Nihayet 400 grit çok ince ıslak zımpara ile final işlemi yaptım. Bu kademe adeta mücevher cilalama gibi. Minimum basınçla, bol suyla, sabırla… Yüzey cam gibi pürüzsüz hale geldi.

400 grit ıslak zımpara sonrası - neredeyse cam gibi pürüzsüz

400 grit ıslak zımpara sonrası - neredeyse cam gibi pürüzsüz

Su zımparası sonrası tüm kask - pürüzsüz yüzey görünüyor Öncesi-sonrası: Ham baskı vs 400 grit sonrası (yanak parçası)

Su zımparası sonrası tüm kask - pürüzsüz yüzey görünüyor Öncesi-sonrası: Ham baskı vs 400 grit sonrası (yanak parçası)

Saatlerce zımparaladım. Her parça için ortalama 2-3 saat zımpara süreci gerekti. Kolum ağrıdı, sabrım test edildi ama sonuç buna değdi. Toplam birkaç gün zımpara yaptım - evet, doğru okudunuz, günler boyu sabırla!

Boyama: Mutfakta Iron Man

Parçalar birleştirildi, artık boyama zamanı! Evde küçük bir “boya kabini” kurdum - basit bir karton kutu yeterli oldu. Açık havada boyama yapmayı tercih ettim, daha iyi havalandırma için.

Maskeleme: Keskin Hatlar İçin

Farklı renk bölgelerini ayırmak için yeşil maskeleme bandı kullandım. Göz çevresini, birleşme yerlerini, kırmızı-altın geçiş hatlarını siyah kalemle işaretledim. Bandı titizlikle işaretli çizgilere yapıştırdım ve hava kabarcıklarını bastırarak çıkardım. Bu detay çok önemliydi - kötü maskeleme = bulanık kenarlar!

Çift Katman Boyama Tekniği

Altın Sarısı Bölümler (Yüz Maskesi):

- Sarı alt boya → Sprey ile ince katman

- Gold Leaf metalik boya → Parlak altın efekti

Sarı alt katman önemli çünkü Gold Leaf boyasının parıltısını maksimuma çıkarıyor. İnce katmanlar halinde püskürtmek kritikti - kalın katman akar!

Final Boyaları Değerlendirmesi

Boyama tamamlandıktan sonra parçaları masada sergiledim: Kırmızı Bölümler (Ana Gövde):

- Spanish Copper (metalik bakır) → Alt katman

- Ferrari Red (şeffaf kırmızı) → Üst katman

İşte sihir burada gerçekleşiyor! Şeffaf Ferrari Red, altındaki metalik bakırın parıltısını geçiriyor. Bu sayede o derin, parlak, metalik Iron Man kırmızısını elde ettim. Tek katman opak kırmızı kullansaydım bu derinliği asla yakalayamazdım.

Koruma ve Parlatma

Tüm boyalar kuruduktan sonra şeffaf koruyucu vernik sprey püskürtttüm. Vernik hem boyayı koruyor hem de parlaklığı artırıyor.

Final boyama ve astar sonrası - altın sarısı parlaklığı mükemmel

Final boyama ve astar sonrası - altın sarısı parlaklığı mükemmel

Yanak parçası - astar ve ıslak zımpara sonrası, final boyamaya hazır

Yanak parçası - astar ve ıslak zımpara sonrası, final boyamaya hazır

Yan parça - astar ve ıslak zımpara sonrası, altın boyama öncesi

Yan parça - astar ve ıslak zımpara sonrası, altın boyama öncesi

Video: Altın boyama süreci - hazırlanan yüzeyin boyanması

Kırmızıya boyama sonrası kurumaya bırakıldı - metalik parlaklık mükemmel

Kırmızıya boyama sonrası kurumaya bırakıldı - metalik parlaklık mükemmel

Kırmızı boya sonrası tepeden görünüm - renk derinliği harika

Kırmızı boya sonrası tepeden görünüm - renk derinliği harika

Boyama tamamlandıktan sonra sergileme - her detay mükemmel

Boyama tamamlandıktan sonra sergileme - her detay mükemmel

Video: Boyama sonrası ilk kask duruşu ve detay incelemesi

Ana renkler tamamlandıktan sonra iş bitmedi! Kaskın üzerindeki küçük detaylar ve farklı renk geçişleri için (örneğin çene altı gümüş detaylar, kulak mekanizması çevresi) tekrar maskeleme bandı ile titiz bir çalışma yaptım. Maskeleme bandını milimetrik kesip yapıştırarak, boyanın taşmasını engelledim ve o ince detayları fırça ve hava tabancasıyla tamamladım. Bu son dokunuşlar kaska derinlik kattı ve plastik hissini tamamen yok etti.

Final: Gurur Anı

Bu an gerçekten kelimelerle tarif edilemez. Aylarca süren çalışma, sabahlara kadar süren baskılar, zımpara tozları arasında geçen günler, lehim dumanı ve sayısız deneme-yanılma… Hepsi bu an içindi.

Kaskı masanın üzerine koydum. Odanın ışıklarını kapattım.

Tetikleme düğmesine bastım.

O ikonik mekanik ses duyuldu. Yüz maskesi yumuşak bir hareketle yukarı kaydı. Ve hemen ardından, o kör edici parlaklıktaki LED gözler yandı. Karanlık odada sadece Iron Man’in o soğuk, kararlı bakışları vardı.

Başardım.

Sadece bir plastik yığını değil, yaşayan, nefes alan bir makine yapmıştım. Kırmızı ve altın rengi boya, metalik parıltısıyla göz alıyordu. Mıknatıslı kulak kapakları, gizli düğmeler, içerideki kablo düzeni… Her detay benim eserimdi.

Video: Final Mekanizma Testi - Yüz maskesinin pürüzsüz kapanışı ve LED’lerin senkronizasyonu

Video: Tam Fonksiyonel Test - Karanlıkta LED gözlerin ve servo motorların muhteşem uyumu

Bu proje bana sadece teknik beceriler kazandırmadı. Sabretmeyi, hata yapmaktan korkmamayı ve en önemlisi “Ben bunu yapabilirim” demeyi öğretti. Artık sadece bir maker değilim, ben Tony Stark’ım! (En azından kaskı taktığımda!)

İşte karşınızda - tamamen fonksiyonel, LED gözlü, otomatik açılan yüz plakası olan Iron Man kaskım!

Karşılaştığım Sorunlar ve Çözümleri

Proje sürecinde her şey ilk seferinde mükemmel gitmedi. Pek çok zorlukla karşılaştım, ama her birinden bir şeyler öğrendim:

3D Baskı Sorunları

| Sorun | Çözüm | Öğrendiğim |

|---|---|---|

| CheekR parçası 3 kez başarısız (layer separation) | Print speed’i 40mm/s’e düşürdüm, bed sıcaklığını 65°C’ye yükselttim | Büyük parçalarda hız düşürme kritik, tabla sıcaklığı layer adhesion’ı etkiliyor |

| Dome parçalarında bed adhesion sorunu | Brim (3mm) kullandım, tabla sıcaklığını ayarladım | Warping’i önlemek için tabla yapışması şart, ilk katman çok önemli |

| Dome_01 destek yapıları 2 saat sürdü | Daha düşük support density (%15’e) ve Z distance 0.2mm ayarı | Support’lar kolay sökülmeli ama yeterince güçlü olmalı |

| Extruder tıkanması (birkaç kez) | Filament yolunu temizledim, nozzle sıcaklığını 210°C’ye çıkardım | PLA için ideal sıcaklık önemli, düzenli bakım gerekiyor |

Yüzey İşleme ve Boyama Sorunları

| Sorun | Çözüm | Öğrendiğim |

|---|---|---|

| Zımpara sonrası derinm gözenekler kaldı | Dolgu astarı sprey’i 2-3 kez uyguladım, 220 grit ile ara zımpara | Sabır gerekli, her astar katmanı kurumalı ve zımparalanmalı |

| Kuru zımpara çok toz oluşturdu | Islak zımpara (wet sanding) tekniğine geçtim | Su hem tozu önlüyor hem yüzeyi daha pürüzsüz yapıyor |

| İlk astar uygulamasında fırça izleri kaldı | İnce katmanlar halinde sprey ile uyguladım | Kalın katman = kötü sonuç, ince katmanlar daha iyi |

| Metalik boyada akma (run) oluştu | Sprey püskürtme mesafesini 20cm’ye çıkardım, birkaç ince katman | Uzaktan püskürtme + ince katmanlar = profesyonel sonuç |

LED ve Elektronik Sorunları

| Sorun | Çözüm | Öğrendiğim |

|---|---|---|

| Eski ampulden LED çıkarırken cam kırıldı | Ampulü kutu içinde kırdım, daha dikkatli yaklaştım | Güvenlik öncelik, cam parçalarından korunmak önemli |

| LED paneller göz yuvasına sığmadı (düz vs kavisli) | Isı tabancası ile plastik yumuşatıp şekil verdim | Plastik ısıtılınca şekillendirilebilir, erime noktasına dikkat |

| Paralel bağlantıda lehim noktası kısa devre yaptı | Heat shrink tube ile tüm lehim noktalarını izole ettim | Her lehim noktası izole edilmeli, kısa devre felakettir! |

| Potansiyometre bacaklarını yanlış bağladım | Pin etiketlerini (GND, Signal, VCC) dikkatlice inceledim | Datasheet oku, test et, sonra kalıcı bağla |

| Servo motorlar düşük pilde titreşim yapıyordu | Taze AAA piller + kurulum sırasında USB güç | Servo’lar güç açlığı çeker, zayıf pil = dengesiz hareket |

Montaj ve Mekanik Sorunlar

| Sorun | Çözüm | Öğrendiğim |

|---|---|---|

| Mafsallı kollar (servo arms) hizalanamadı | M1.2 vidalarla geçici hizalama + test ettikten sonra sabit | Servo montajı hassas, hizalama kritik |

| Yüz maskesi tam kapanmıyor (boşluk kalıyor) | Servo pozisyonunu milimetrik ayarladım, test-test-test | Final ayarlar sabır ister, deneme-yanılma kaçınılmaz |

| Yapıştırma sırasında parçalar kaydı | Vidalarla geçici tespit + PLA kaynağı ile birleştirme | Kaynak yaparken parçalar sabitlenmeli, 24 saat kuruma bekle |

| Kaskın iç kısmında kablo karmaşası | Plastik kelepçeler (zip ties) ile kabloları topladım | Kablo yönetimi hem estetik hem fonksiyonel |

Ne Öğrendim?

Bu proje sadece bir Iron Man kaskı yapmaktan çok daha fazlasıydı:

3D Baskı Uzmanlığı:

- Layer height, infill, support yapıları optimizasyonu

- Bed adhesion sorunlarını çözme

- Print speed ve temperature ayarlarını dengeleme

- Başarısız baskılardan ders çıkarma (CheekR deneyimi)

- 31 parça, 1.5 hafta baskı deneyimi (uzaktan kontrol ile)

Yüzey İşleme ve Boyama Sanatı:

- 80→120→220→400 grit zımpara kademeleri (ıslak zımpara game-changer!)

- 3D baskı plastik astar sprey ve dolgu astarı sprey teknikleri

- Maskeleme ile keskin hatlar elde etme

- Çift katman boyama tekniği (Spanish Copper + Ferrari Red = derin metalik kırmızı)

Elektronik Bilgisi:

- Arduino Nano ile mikrodenetleyici programlama

- Servo motor PWM kontrolü (D9, D10 pinleri)

- Paralel LED bağlantısı

- Potansiyometre ile analog okuma ve dimmer kontrolü

- Lehimleme teknikleri (soğuk lehim vs parlak lehim)

- Heat shrink tube ile izolasyon

- Common ground (ortak toprak) önemi

Maker Kültürünü İçselleştirme:

- Eski ampulden LED çıkarmak gibi yaratıcı çözümler

- “Hazır almak yerine kendi ellerimle yapmak” felsefesi

- Deneme-yanılma sürecini kucaklamak

Her başarısızlıktan ders çıkarmak

- 31 parça 3D baskı (1.5 hafta)

- Birkaç gün zımpara (sabrınızla birkaç günü ayırın)

- Detaylı elektronik montaj

- Mekanik ayarları mükemmelleştirme

Problem Çözme Becerileri:

- Düz LED panellerini saç kurutma makinesi ile kavisli hale getirme (heat gun yok, yaratıcılık var!)

- DIY PLA kaynak yöntemi (havya + düz vida + başarısız baskılar)

- Mıknatıslı ear caps ile estetik çözüm

- Sünger pedlerle ergonomi

En önemlisi, hazır bir ürün satın almak yerine kendi ellerimle bir şeyler yaratmanın verdiği o muhteşem hissi tattım. Her aşamayı anladım, her detayı öğrendim. Kendi yaptığım LED sistemi ile bu kadar gurur duymak paha biçilmez.

Benzer Bir Proje Yapmak İsteyenlere Tavsiyeler

Eğer siz de böyle bir proje yapmayı düşünüyorsanız, deneyimlerimden edindiğim ipuçlarını paylaşmak isterim:

3D Baskı İpuçları

✅ İlk testleri yapın: Tüm parçaları basmadan önce 1-2 küçük parça basıp tabla ayarlarını test edin

✅ Destek yapıları önemli: Break-away support kullanın, Z distance’ı 0.2mm’de tutun

✅ Büyük parçalar için sabır: Dome gibi büyük parçaları gece bastırın, monitoring kamerası kurun

✅ Brim kullanın: Büyük düz parçalar için3mm brim warping’i önler

✅ Print speed’i düşürün: Kaliteli sonuç için acele etmeyin, 40-50mm/s ideal

Elektronik İpuçları

✅ Breadboard ile test: Lehime geçmeden önce breadboard’da tüm sistemi test edin

✅ Common ground unutmayın: Tüm GND kablolarını ortak noktada birleştirin - çok kritik!

✅ Heat shrink her yerde: Her lehim noktasına mutlaka heat shrink tube (makaron) kullanın

✅ Servo’lar güç ister: Test sırasında USB güç, kullanımda taze pil şart

✅ Pin etiketleri: Servo motorları etiketleyin (FACE/HEAD), karışıklığı önler

✅ Datasheet okuyun: Potansiyometre gibi bileşenleri bağlamadan önce datasheet’e bakın

Yüzey İşleme ve Boyama İpuçları

✅ Zımparayı atlamayın: Sonuç tamamen zımparaya bağlı, sabırlı olun

✅ Islak zımpara kullanın: 120 grit’ten sonra mutlaka ıslak zımpara (wet sanding) tekniği

✅ Astar mutlaka: 3D baskı için özel plastik astar kusurları ortaya çıkarır

✅ İnce katmanlar: Kalın tek katman yerine birkaç ince katman her zaman daha iyi

✅ Mesafe önemli: Sprey boyayı 15-20cm mesafeden püskürtün, akma olmaz

✅ Açık havada boyama: Mutlaka açık alanda ve maske kullanın

✅ Kuruma süresi: Her katman arasında en az 24 saat bekleyin

Genel Tavsiyeler

✅ Sabırlı olun: Bu birkaç haftalık bir proje, hayatınızı yaşarken baskı alın, acele etmeye gerek yok

✅ Her adımı fotoğraflayın: Blog yazarken veya sorun giderirken çok işe yarar

✅ Başarısızlıktan korkmayın: CheekR’ımı 3 kez bastım, her seferinde bir şey öğrendim

✅ Kendi dokunuşunuzu katın: Benim gibi eski ampulden LED çıkarın, yaratıcı olun!

✅ Topluluğa sorun: Maker topluluğu çok yardımsever, sıkıştığınızda sormaktan çekinmeyin

✅ Eğlenin: Bu bir hobi projesi, stres kaynağı değil. Keyfini çıkarın!

Dikkat Edilmesi Gerekenler ⚠️

❌ Acele etmeyin: Özellikle boyama ve zımpara aşamalarında sabırsızlık sonucu berbat eder

❌ Ucuz malzeme kullanmayın: Özellikle boyalarda kaliteli ürün fark yaratır

❌ Kablolama karmaşası: Düzenli kablolama yapmaz sanız sonradan çok zorlanırsınız

❌ Test etmeden lehimlemeyin: Breadboard testini atlamayın, hata maliyeti yüksek

❌ İlk katman ihmal edilmez: 3D baskıda ilk katman her şeydir

Teşekkürler

Maker topluluğuna teşekkürler! Bu proje sayesinde çok şey öğrendim ve unutulmaz bir deneyim yaşadım.

Kendiniz de böyle bir proje yapmayı düşünüyorsanız, en önemli tavsiyem: Sabırlı olun ve kendi yaratıcı dokunuşlarınızı katmaktan çekinmeyin. Eski bir ampulden LED çıkarmak gibi basit ama etkili fikirler, projenizi gerçekten özel kılıyor.

Sorularınız varsa yorumlarda sorabilirsiniz!